リケラボは研究者、研究開発・技術職など理系の知識を生かしてはたらきたい人を応援する情報サイトです。

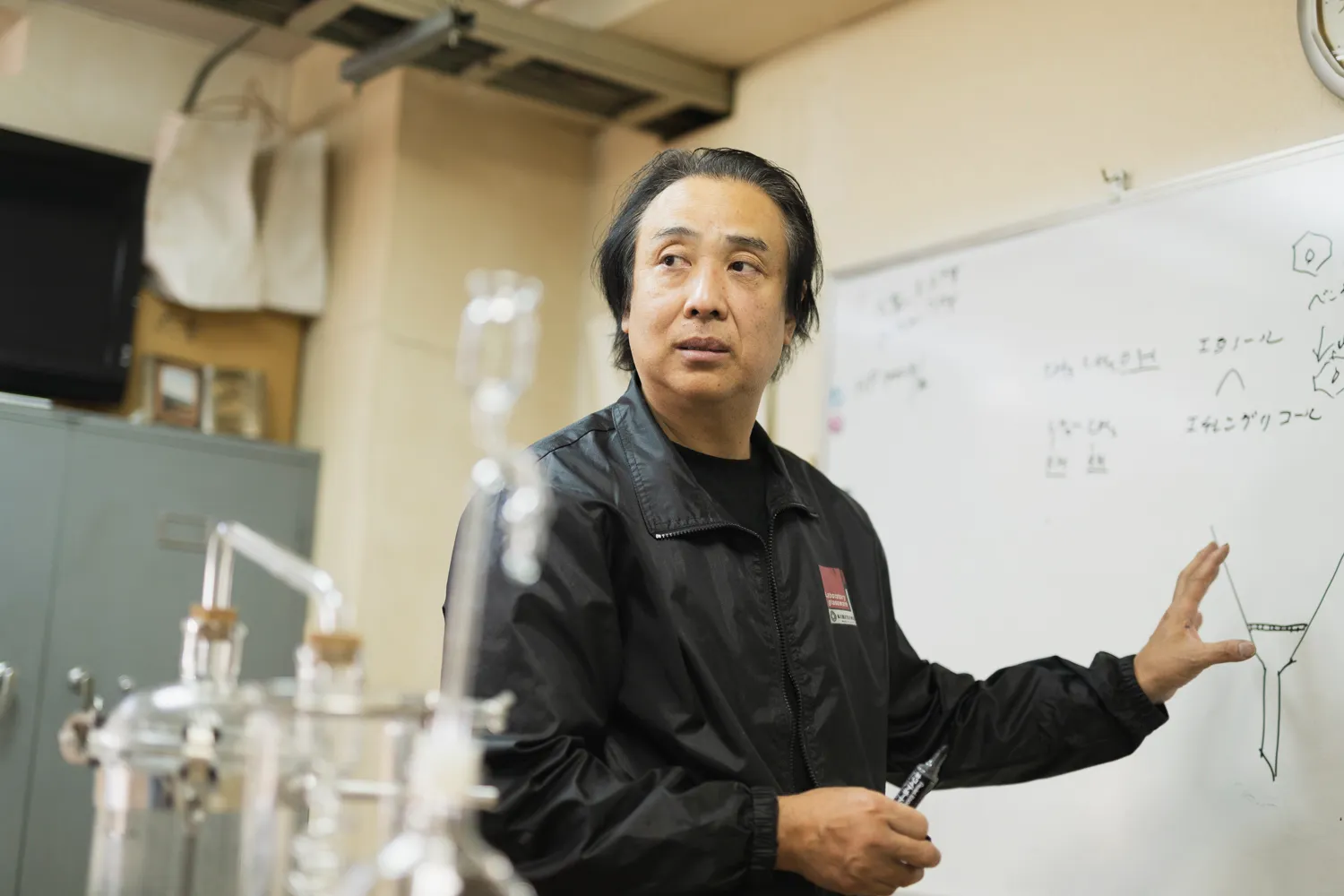

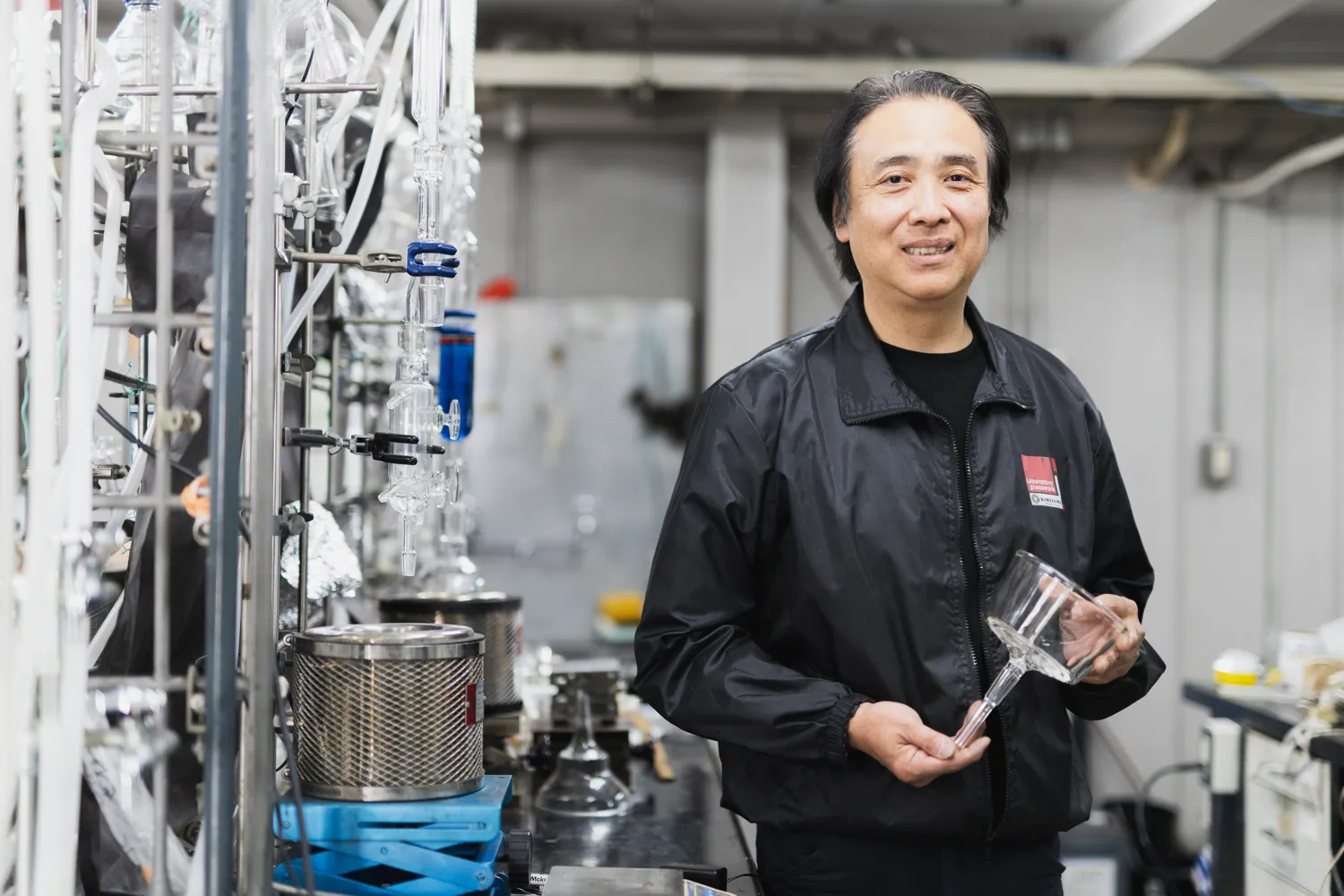

東京都荒川区にある理化学実験用硝子機器の製造会社、桐山製作所。主力製品のひとつである「桐山ロート」といえば、ガラス製ロートの決定版として、多くの研究者に愛用されています。発売から60年以上の歴史をもつ桐山ロートですが、一見その姿を変えていないようでいて実は密かに着実に、進化を遂げています! その知られざる変遷について、代表の桐山時男さんにお話を伺いました。

桐山ロート独自の溝は、マンホールから着想

── 精密な濾過に強く、洗浄も容易などの特徴から多くの研究者に愛用されてきた桐山ロートですが、誕生の経緯はどのようなものだったのでしょうか?

桐山:弊社桐山製作所は、私の亡き父である桐山弥太郎が1948年に創業しました。創業当初は、一般的なガラス製の三角ロートを製造していました。ロートの底部分に数十から数百の小さな孔(あな)を開けた円盤状の目皿を置き、その上に濾紙を敷いて溶液を注ぐと、濾過された溶液が孔を通って下に落ちるという仕組みです。ただ目皿式の三角ロートには、目皿を紛失してしまったり、本体と目皿を正しく設置しないと漏れてしまったりという弱点があります。

また、私たち製造者の目線でも、目皿に錐(キリ)で一つひとつ孔を開ける作業は難易度が高く、孔が増えれば増えるほどヒビが入りやすくなるため、完成目前というところでヒビが入って割れてしまい努力が水の泡と化すこともしょっちゅうありました。また、ロートと目皿の間の隙間をなくすために、目皿の側面を砂で研磨する工程がありますが、ここにも非常に時間がかかるため、けっして生産効率が高い製品ではありませんでした。

そんななか、ある大手製薬会社から「漏れにくいロートをつくってほしい」という依頼をいただきました。父はその日からずっと濾過漏れを防ぐ方法を考えていましたが、ある日、道路のマンホールの蓋に溜まった雨水が溝に沿って孔に流れ込む様子を目にし、これをロートに応用すればムラなく効率的に濾過することができるのではないかと閃きました。

── 意外なところから着想を得たのですね! ですがマンホールと違って、現在の桐山ロートといえば、孔は中央に1つだけですね。

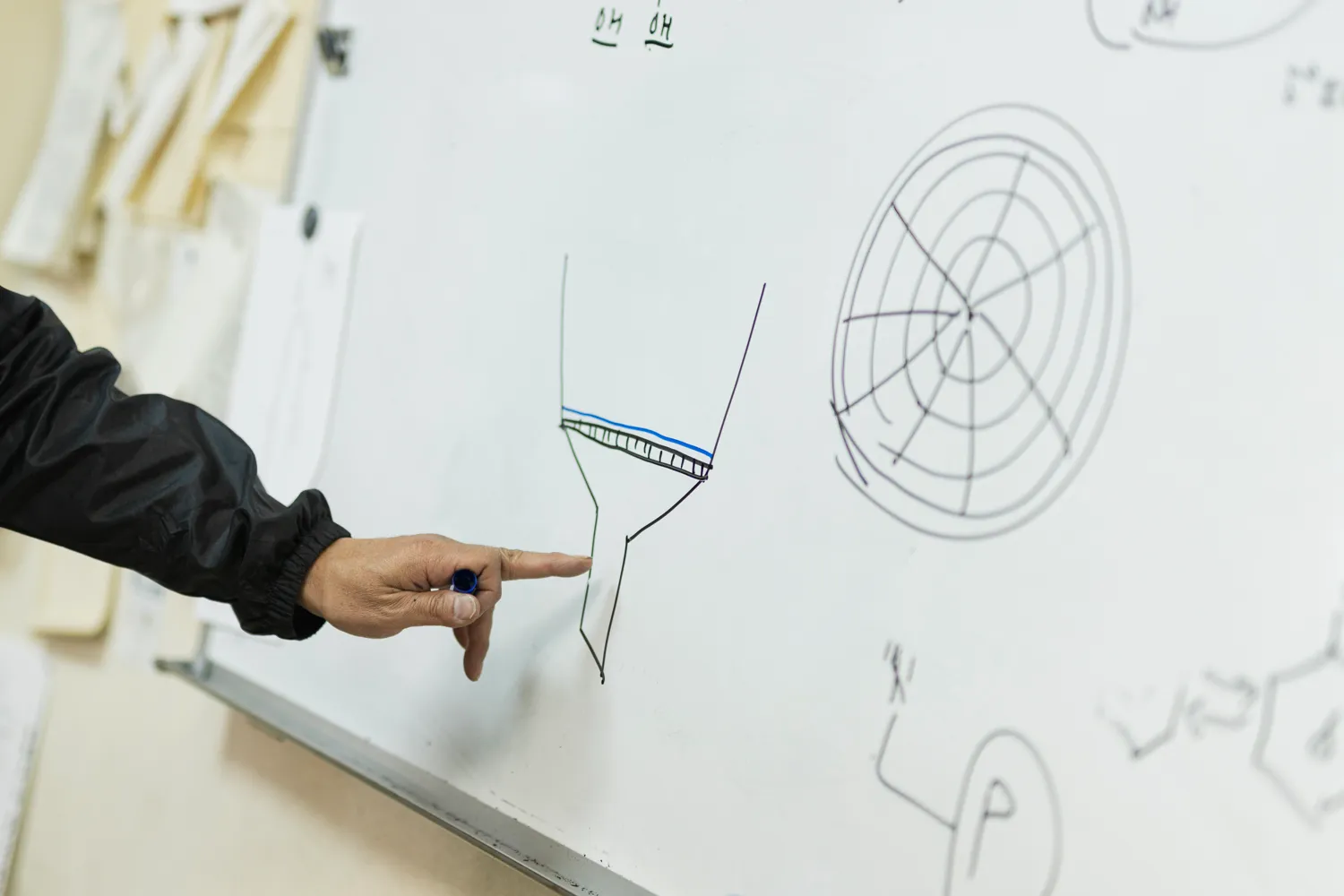

桐山:はい。着想を得た当初は、マンホールと同じように複数の孔と溝で濾過するロートの製作を試みたようです。ですが、試作を重ねるなかで、ポンプで吸引濾過する場合には、溝に沿わせて効率的に溶液を集めることで中心に設けた1つの孔でも充分に処理できることがわかり、その結果、現在の桐山ロートの基本形状が完成しました。

── 目皿とロートとが一体化している点も、桐山ロートの特徴と言えると思いますが、その点も開発当初からのこだわりですか?

桐山:そのように聞いています。桐山ロートの開発の出発点である「濾過漏れのしにくいロート」という点において、目皿をロートと一体化させることは大きな意味がありました。目皿分離型のロートの場合、濾紙のフチから溶液がどうしても一定、漏れ落ちてしまいがちです。また、目皿の角度が斜めにずれてしまうとそこから溶液が漏れ落ちることもあります。そうした濾過漏れが生じないように、目皿をロートと一体化させたのです。

── 一体型のロートは桐山ロートが世界で初めてだったのでしょうか?

桐山:ヌッツェという磁器製の一体型ロートが既に広く使われていました。目皿と同じように底にたくさんの孔があり、その上に濾紙を敷きポンプ吸引するのですが、濾紙のフチから溶液が漏れることを完全に防ぐことはできません。一方で桐山ロートは、孔が中央に一つ、そこに向かって周囲の溝から溶液を集める形状です。濾紙を乗せて吸引すると溝の中が真空になります。それで漏れない。いわば磁器製のヌッツェとガラス製の三角ロートの中間の位置付けから発想を進化させたものという見方もできると思います。

── 実際に製品として完成するまではスムースだったのでしょうか?

桐山:いえ、発想したのはいいけれど、やはりそれを形にするのは簡単ではなかったようです。目皿の孔は手作業で開けられますが、溝は手作業では彫れません。金型を用いる必要がありましたが、その金型の製作が非常に難しく、父はかなり試行錯誤したようです。

── どのような点が特に難しく、またその難題をどのように克服されたのでしょうか?

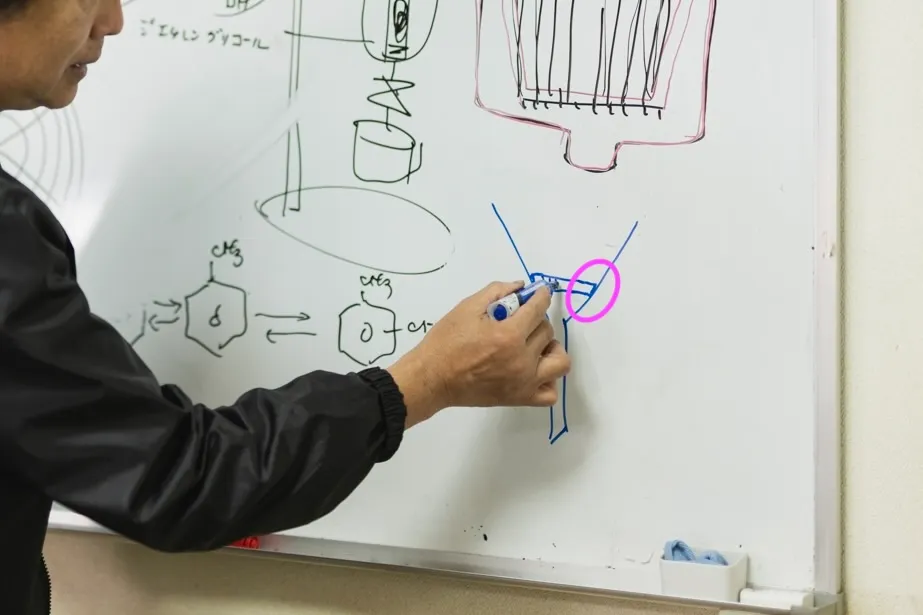

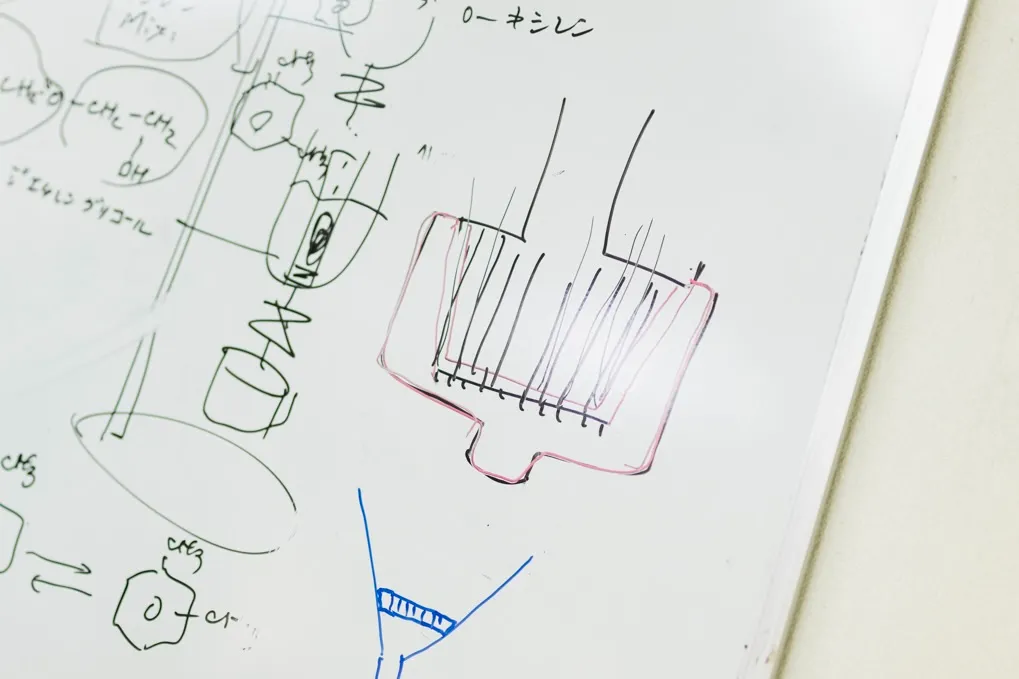

桐山:桐山ロートの底面部分には、大小4重の溝が同心円状に彫られています。溶けたガラスに金型を押し付けて溝を作るのですが、単一の金型で彫ろうとすると、空気の抜け道がないので、空気が間に挟まれる分、どうしても溝の彫りは鈍く甘い模様になってしまいます。

それを解決するために、複数の金型を入れ子構造で組み合わせ、空気の抜け道を作ってガラスをプレスするという特殊な金型を開発しました。実はこの技術は、1950年代当時に登場したばかりのシールドビームと呼ばれる自動車のヘッドライトの製造技術を応用したものです。シールドビームはライトの内側に、光を拡散させるため複雑なカットが施されているのですが、たまたま父がその技術を持った技術者と出会ったことで、その手法を知ることができました。そのノウハウを借りる形で金型を使ってみたところ、細かくてシャープな溝を彫ることが実現できました。こうして現在につながる桐山ロートが誕生しました。1964年のことです。

1970年台に起きた、ある大きな変化とは?

── 桐山ロートが誕生してから60年以上が経ちますが、歴史を振り返って何かターニングポイントと呼べるタイミングはありましたか?

桐山:最大のターニングポイントは、素材として使っていたガラスの材質が変わったことです。発売当初、桐山ロートは硬質2級のガラスを使って製造していたのですが、時代の流れで硬質2級のガラスを供給してくれていた会社が次々に生産停止や廃業となってしまい、それを機に硬質1級のガラスにシフトしました。1971年頃のことです。硬質1級のガラスは硬質2級ガラスよりもより耐熱性が高いことが特徴ですが、その分価格も高い。また、より高い温度で溶かす必要があるので炉の設備等を入れ替える投資も必要でした。しかしながら製造過程で熱によって割れてしまうロスが2級の時に比べてかなり減ったので、結果的にはコスト的なダメージも吸収できました。また、何よりユーザーの方々にとって、使い勝手が格段に良くなったようです。たとえば通常の室温のまま濾過すると結晶が出るサンプルの際に行う熱時濾過(ロートや濾紙を過熱して行う処理)でも、硬質1級なら割れる心配はほぼありません。

── ピンチを逆手にとって、新たな進化に繋げられたのですね!

わかる人にはわかる!? 製造者秘伝の知られざる改良点とは?

── 材質が変わった他に、ユーザーも気づいていないような「こだわりの進化ポイント」があったらぜひお伺いしたいです。

桐山:細かい改善はコツコツと重ねています。ひとつ例を挙げるとすれば、中心孔の内部の処理ですね。白く曇っていたのが、今は透明になっています。孔の中を火を通して焼くことで、表面が透明に、そしてツルツルと滑らかになります。これによって孔に汚れが残りにくくなり、コンタミネーション(異物混入による汚染)を防ぎやすくなりました。一つひとつ手作業で焼けば透明にすることは可能ですが、現実問題としてすべての漏斗をそのように制作することは難しい。ようやく15年ほど前に、コストをかけずに表面を焼く技術を編み出し、製品に反映することができました。これなどは、ほとんどのユーザーの方は気づいてらっしゃらないかもしれませんが、こだわりの進化といえるのではないかと思います(笑)。

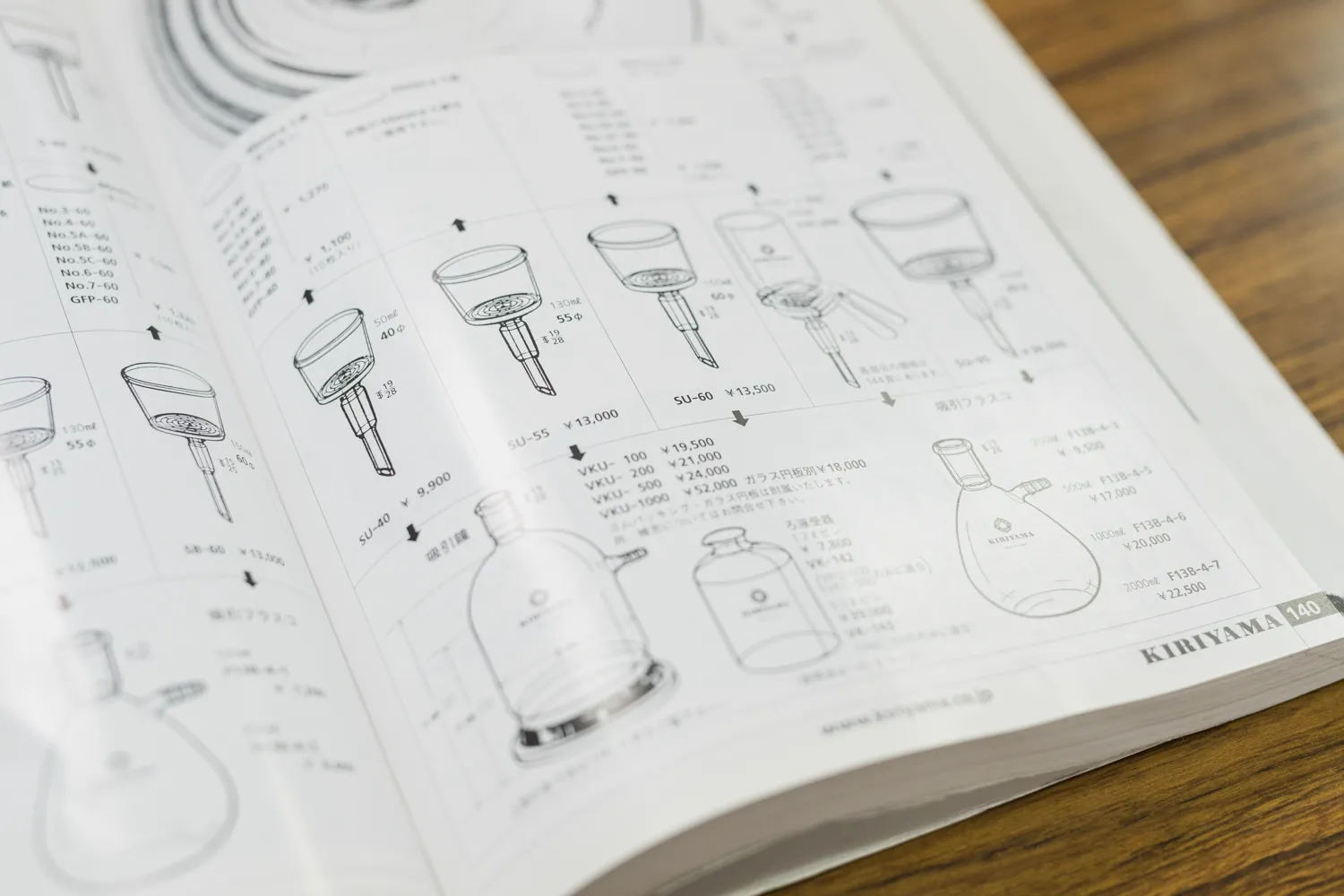

桐山:もうひとつ、ロートのバリエーションが増えたことも知られざる進化といえるかもしれません。現在は、直径が8mm、21mm、40mm、55mm、60mm、95mm、150mm、185mmの8種類をラインナップしています。硬質2級の時代は大きさも95mmが精一杯でしたが、硬質1級になったことでより大きなロートを作れるようになり、150mmと185mmを追加しました。一度に大量の液体をざっと注げるものが欲しいというご要望にお応えした形です。たとえばお酒の蔵元のお客様が、清酒の等級を測るのに150mmのロートをご愛用いただいているというお話を伺ったこともあります。

── 55mmと60mmという、非常に近い直径のロートが存在するのはなぜでしょうか?

桐山: ひと昔前の桐山ロートは、金型で作る溝が今ほどシャープな形状にできなくて、中心孔の周辺に極端に負担がかかっていました。そのため使用する濾紙が破れてしまわないよう、丈夫な硬質濾紙を選んでいただくことが必須でした。ところがご存じの方も多いかと思いますが、一般的にロートといえば直径55mmサイズが主流です。そのため、直径55mmサイズで桐山ロートを販売してしまうと、誤って市販の汎用的な濾紙を使用してしまうユーザー様が多くなると考えました。そこで、あえて60mmサイズを作り、専用の丈夫な硬質濾紙とセットで販売する方法を取ったのです。その後金型の進化もあり、市販の硬質濾紙が耐えられる製品が作れるようになったため、一般的な55mmサイズのロートもラインナップに加えました。一方で、昔からの60mmも引き続き需要をいただいており残しているため、55mmと60mmが近いサイズでありながら併存しているという状態になっています。

── 溝の深さや彫りのデザインについては、変化はないのでしょうか?

桐山:溝の深さについては、基本的には深いほど濾過のスピードアップや濾紙への負担軽減に繋がりますので、改良を重ねこの60年間で0.数ミリ単位では深くなっています。ただ、溝を深くしすぎると今度は金型の寿命が短くなってしまいコストとのバランスが悪くなってしまうので、今のところは現状の深さを限界として留めています。

桐山:溝のデザインに関しても、本数を増やす方が、ろ過効率が上がりそうに思われるかと思いますが、深さについてと同様の理由で、金型の精度とのバランスを考慮し、硬質2級ガラスの時代から変えずにそのままの形状としています。この溝が桐山ロートのアイコンになっているということも、変えない理由のひとつです。

未来へと継承される職人技が、研究を支えていく

── これから先の未来へ向けて、実現したいことは何ですか?

桐山:先ほど「溝のデザインを変えない」というお話しをしましたが、桐山ロートのみならず、弊社で製造・販売している全てのガラス器具全般について、いい意味で変えることなく、途切れることなく、未来へ継承していきたいです。

弊社のカタログには数百種類の製品を紹介していますが、中には10年に1回注文があるかないかというような特殊な器具もあります。それでも、いつ注文が入ってきても対応できるような態勢を整えていることがメーカーとしての使命だと考えています。

── 愛用していた器具が壊れたり、古くなったので交換したいとなった際に、「実はもう作っていません」と言われたら、研究者としては本当に痛いですのでありがたいです。

桐山:はい、お客様に迷惑をおかけするわけにはいかないので、技術の継承、人材育成には特にこだわっています。技術が途切れないようにやっていくということそのものが、技術であるといえます。

── 職人さんは何名くらいいらっしゃるのですか?

桐山:現在は15名です。超ベテランから若手まで揃っています。全員ガラスが大好きな人間たちです。工芸ガラス出身など、元からガラスが好きな職人が入ってくれて、日々徹底的にガラスに向き合っています。

── 実験器具の世界ではこれから先も変わらず職人技の継承が欠かせないのですね。

桐山:理化学ガラス製品は、機械化はできますが自動化はできません。とくに漏斗は難しいですね。また、数年に1回出るか出ないかといった製品や、カタログにはない特注品も当社には多いですのでそれらはすべて職人による手作りとなります。

── 分厚いカタログの全製品の作り方をマスターするのは相当大変ですよね。しょっちゅう作っているものは習得も早いかもしれませんが、数年に一度という頻度のものは経験できるチャンスも限られていますね。

桐山:注文が来るか来ないかわからない製品についても、熟練の職人から技術を学び、対応できるように若手を育成していくことが会社として大切です。ラーメン屋さんは、お客さんが来るか来ないかわからなくても、いつでもお湯を沸かしていますよね。それと同じです。

待遇面含め、新しい人がこの分野に入ってきてやっていきたいと思えるような仕事場にすることを心がけています。

── 技術の維持・継承には見えないコストがいろいろかかっているのですね。

桐山: そうご理解いただけるとありがたいです。経営努力を重ねつつも、折々で製品の価格を上げざるを得ない場面がどうしてもありますが、それには技術者の養成や魅力ある職場づくりといった背景があることを、ユーザーの皆さまにご理解いただけると大変幸いです。

愛用の実験器具を長くお使いいただくために

── 最後に、桐山ロートの愛用者に向けてメッセージをいただけますか?

桐山:お蔭様で有機化学を中心にして、製薬やバイオ、無機化学も含め化学実験全般で使っていただいておりまして、お客様には感謝しかありません。

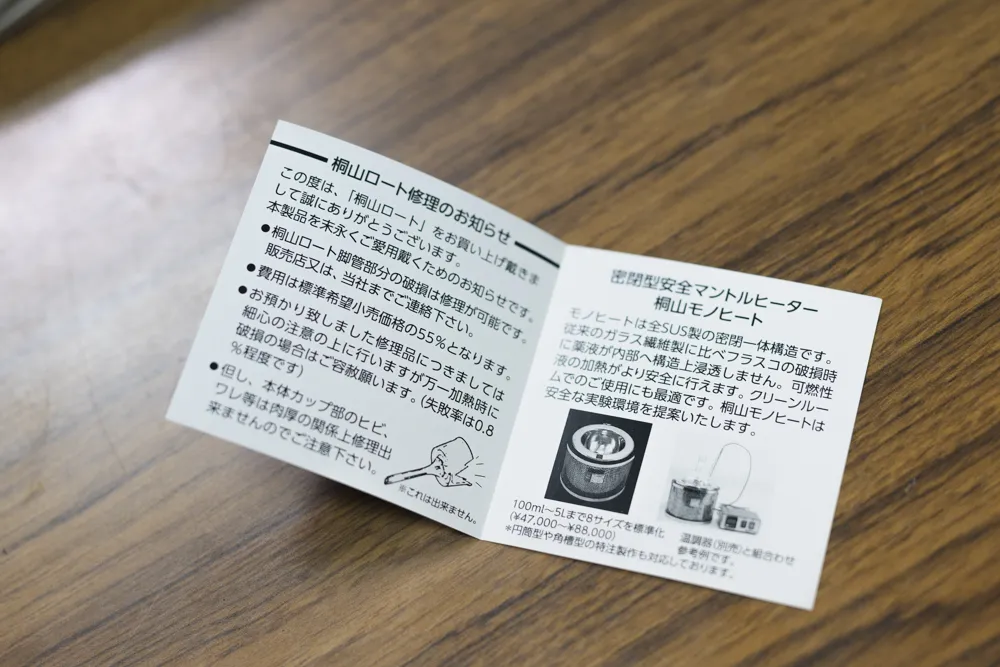

長くご愛用いただくために、ユーザーの皆様に意外と知られていないことをひとつお伝えしたいと思います。桐山ロートは衝撃に強いことでも定評をいただいておりますが、液体が落ちる細い筒状の「脚」と呼んでいる部分については、ロートを抜くときにビーカーの口に当てて折ってしまうなどして破損してしまうことがしばしばあるかと思います。一度折れてしまったら「もう使えない」と廃棄されるユーザーの方が多いようですが、脚にヒビが入ったり、割れたりした場合は新品の55%の金額で修理できますので、ぜひご連絡いただきたいと思います。

── 実験器具は研究者にとって相棒とも呼べる存在。丹精込めて作った製品をできるだけ長く愛用いただきたいという桐山さんの想い、しかと受け止めました。桐山さん、本日は貴重なお話をありがとうございました!

有限会社桐山製作所

東京都荒川区に本社を置く理化学用実験ガラス器具メーカー。1948年創業。代表的な製品である桐山ロートをはじめとした濾過装置、蒸留装置など実験用のガラス機器・器具の製作に加え、近年は「桐山アロマ水蒸気蒸留器」など、家庭向け・店舗向け商品の開発にも注力している。

https://www.kiriyama.co.jp/index.html

最後に期間限定のお知らせです!なんと今回、桐山製作所さんのご厚意で、リケラボ読者の方に桐山ロートS-55をプレゼントいただきました!抽選で4名様にプレゼントいたします!たくさんのご応募お待ちしております!

♪桐山製作所取材記事公開記念『桐山ロートS-55』プレゼントキャンペーン♪

■キャンペーン概要

・賞品:『桐山ロートS-55』

・当選人数:計4名様(抽選)

・応募期間:2024年2月21日(水)~ 2024年2月28日(水)23:59まで

・当選発表:2024年3月1日(金)

厳正なる抽選のうえ、当選された方にはご応募されたXアカウントへダイレクトメッセージを送信させていただきます。

■応募方法

【STEP1】Xでそれぞれの公式アカウントをフォロー

「リケラボ」(@rikelab)と「有限会社桐山製作所」(@kiriyama_glass)

【STEP2】2024年2月21日(水)にリケラボ公式X(@rikelab)が発信する「#リケラボ桐山ロートプレゼントキャンペーン」のついたポストをリポストすれば応募完了!

※当選のご連絡はXのダイレクトメッセージ(以下DM)にて行いますので、公式アカウント「@rikelab」のフォローが必須となります。

※既に両アカウント「@rikelab」「@kiriyama_glass」をフォロー済みの方は、そのままご応募いただけます。

■プレゼントキャンペーン応募規約

キャンペーンにご応募いただくにあたり、下記を必ずお読みください。ご応募された場合、本規約に同意いただいたものとみなします。

・有限会社桐山製作所取材記念桐山ロートプレゼントキャンペーン(以下、本キャンペーン)の内容は、Xシステムの仕様変更・エラー・システム障害その他やむを得ない事情により予告なく変更されることがありますのでご了承ください。

【応募資格】

以下のすべての条件を満たす方

・日本国内にお住まいの方で、かつ商品のお届け先が日本国内の方

・Xのアカウントをお持ちで、アカウント非公開ではない方

【ご注意】

・本キャンペーンの賞品は、2024年3月7日以降に順次発送予定です。

・当選者の方には2024年3月1日にXのダイレクトメッセージ(以下DM)を利用して当選のご連絡をお送りいたします。当選連絡のDMに記載する入力フォームURLから、送付先住所・氏名の入力をお願いいたします。リケラボ公式アカウント(@rikelab)では、運営元パーソルテンプスタッフ株式会社専用の入力フォーム以外で賞品のお届け先に関する個人情報を収集いたしません。公式アカウントを装った偽アカウントからのご連絡にご注意ください。

・抽選の詳細や結果については公表いたしません。

・当選者以外の方からの個別のお問い合わせにはお答えできません。

・当選権利の譲渡はできません。

・Xの操作方法に関するご質問にはお答えできません。

・応募者様がキャンペーンに関連した投稿により発生したトラブル・損害に対し、当社は一切の責任を負いかねます。

以下の場合、ご応募または当選権利が無効となる場合がございますのでご注意ください。

・応募条件を満たさない場合

・当選連絡のDMに記載の入力フォームに期日までにご回答がない場合

・当選連絡など公式アカウントからのダイレクトメッセージ受信までにユーザー名の変更、アカウント非公開または削除、公式アカウントのフォロー解除があった場合

・複数のアカウントを使用して重複当選したことが判明した場合

・長期不在で商品をお届けできない場合

関連記事Recommend

-

淡水魚と海水魚が一緒に生息できる「魔法の水」とは?世界の食料問題に立ち向かう「好適環境水」による陸上養殖

-

スキンケアの疲労回復効果を検証!日常に取り入れる「疲労の科学」

~大阪公立大学健康科学イノベーションセンター~

-

’70年万博の夢再び!? 大阪・関西万博出展「人間洗濯機®」はいよいよ社会実装が可能に!

株式会社サイエンス

-

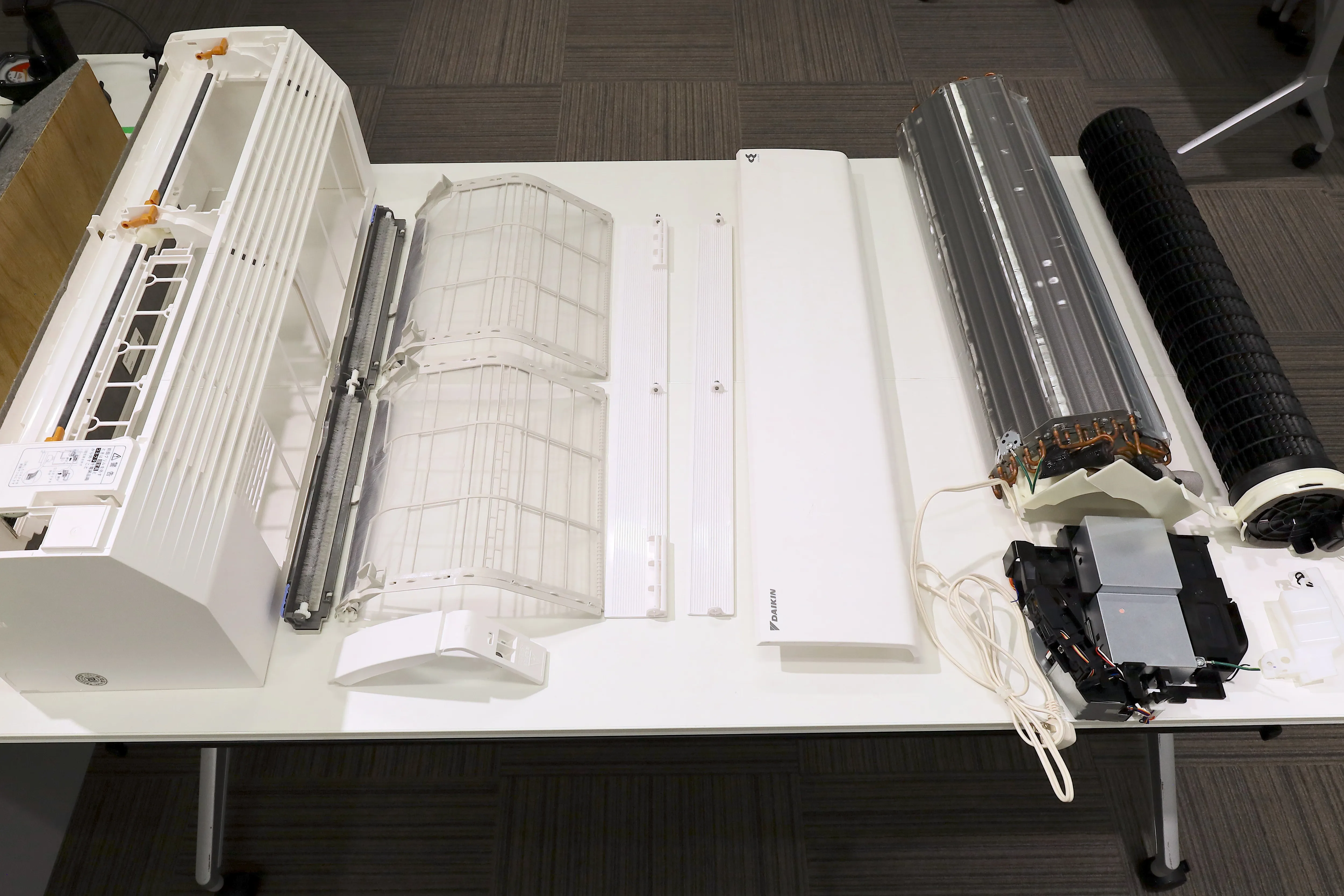

予約の取れない大人気イベント!ダイキン工業の「エアコン分解(大人向け)」でエアコンの仕組みと賢く使うポイントを学んできました!

ダイキン工業株式会社 フーハ大阪(fuha:OSAKA)

-

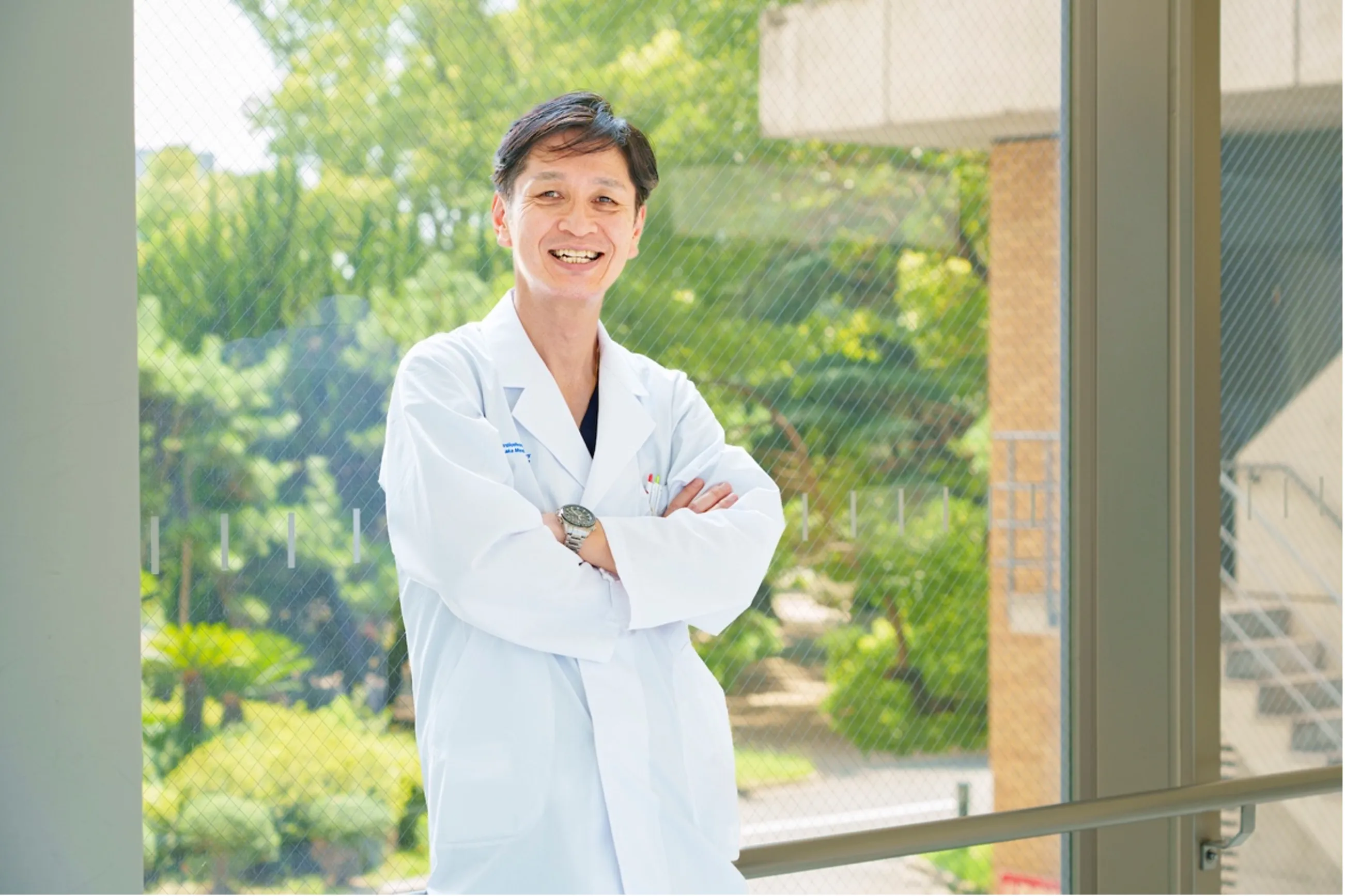

「子どもたちを心臓の再手術から救いたい」――。思いを叶えるために根本教授が採ったユーザーイノベーション戦略

心・血管修復パッチ「シンフォリウム®」開発のキーマンに聞く「医師にしかできないサイエンス」とは

-

レーザー核融合発電でエネルギー自給率を上げ脱炭素にも貢献。

EX-Fusion代表取締役社長 松尾一輝さん -

定説より約2億8千万年も古かった!発光生物誕生と進化の研究の最先端

東北大学・別所-上原学助教インタビュー -

海水と排水を活用し電気を作る!日本初「浸透圧発電」その仕組みと可能性を 東京工業大学 名誉教授 谷岡明彦先生に聞いてみた

-

iPS細胞の実用化に向けた挑戦

京都大学iPS細胞研究財団

-

研究者の「ひらめき」を創造するイノベーティブなラボをつくり、日本のサイエンスを盛り上げる

プラナス株式会社 一級建築事務所/オリエンタル技研工業株式会社